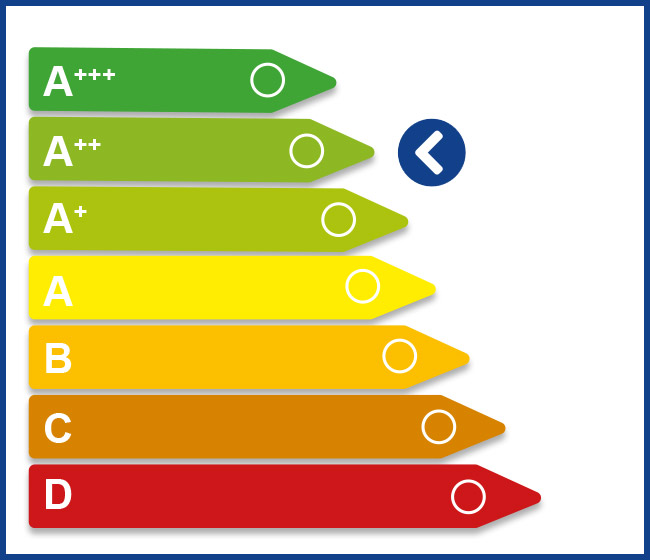

Die weltweiten Diskussionen rund um die Themen Klimawandel und Umwelt hinterfragen immer intensiver den Umgang mit Ressourcen und Verbrauch von Energie in der Produktion. „Nachhaltigkeit“, „Ökobilanz“ und „Energieeffizienz“ sind Begriffe die in diesen Diskursen ganz besonders die Produktions- und Herstellungsprozesse kritisch hinterfragen.

Vor diesem Hintergrund setzt sich Peter Schmidt, Geschäftsführer der SWISSBEAM AG, einem führenden Schweizer Spezialisten für Elektronenstrahlschweißen, in einem Fachaufsatz detailliert mit der Energieeffizienz aller gängigen heute angewendeten Fügeverfahren auseinander und zieht Bilanz.

Seine Analyse basiert dabei nicht ausschließlich auf den reinen elektrischen Leistungsdaten der einzelnen Verfahren, sondern im Sinne einer ganzheitlichen Betrachtung auch auf etliche weitere Parameter die den gesamten Fertigungsprozess beeinflussen.

Hier geht’s zum kompletten Fachbeitrag (PDF)

Eines sei hier bereits vorweg genommen: Das Elektronenstrahlschweißen schneidet unter den gegeben Untersuchungskriterien deutlich besser ab als alle anderen der gängigen Schmelzschweißverfahren.

Übersicht der bekanntesten Schmelzschweissverfahren:

Gasschmelzschweissen

Gasschmelzschweißen (auch als Autogenschweißen bekannt) ist eine alte, aber immer noch genutzte Methode. Das Metall wird mit einer Brennerflamme bis zum Schmelzpunkt erhitzt. Die benötigte Ausrüstung besteht aus einer Acetylen- und einer Sauerstoffflasche mit einem Mischerventil am Brenner. Die Temperatur der Flamme beträgt ca. 3200°C. In den meisten Fällen wird bei diesem Verfahren ein Schweißdraht als Zusatzwerkstoff verwendet. Aufgrund einer gemächlichen Schweißgeschwindigkeit und einer beachtlichen Werkstück-Verformung durch hohe Hitzeeinwirkungen verliert dieses Verfahren zunehmend aus Kosten- und Effizienzgründen an Bedeutung.

Lichtbogenhandschweissen

Das Lichtbogenhandschweißen (auch als Elektroden - Handschweißen bezeichnet) ist eines der ältesten elektrischen Schweißverfahren für metallische Werkstoffe und funktioniert mithilfe eines elektrischen Stromflusses. Der Schweißlichtbogen ist mehrere tausend Grad heiß und dient als Wärmequelle zum Aufschmelzen des Werkstoffs an der Fügezone. Je nach Verfahren gibt es abschmelzende und nicht abschmelzende Elektroden, sowie frei brennende und eingeschnürte Lichtbögen. Die Temperatur des Lichtbogens wird ausschließlich von der Spannung und dem Strom bestimmt. Daher können Lichtbogenschweißprozesse über die Spannung gut geregelt werden. In der Ökobilanz verursacht das Elektroden-Handschweißen jedoch die größten Umweltschäden, aufgrund der freigesetzten Gase. Schweißgeräte zum E-Handschweißen sind verhältnismäßig klein und preisgünstig.

Wolfram-Inertgas-Schweissen (WIG)

Beim WIG-Schweißen brennt ein elektrischer Lichtbogen zwischen Werkstück und einer Wolframelektrode. Es braucht eine nicht abschmelzende Elektrode aus Wolfram und ein Gas (meist Helium oder Argon), welches die Oxidation verhindert. Oftmals wird ein Zusatzwerkstoff in Form eines Schweißdrahtes zum Verbinden hinzugegeben. Die Wolframelektroden sind in verschiedenen Durchmessern und Längen erhältlich und müssen je nach Stromart geschliffen werden. Beim Gleichstromschweißen werden die Elektroden wie Bleistifte zugespitzt, wohingegen für das Wechselstromschweißen eine abgerundete Form der Elektroden notwendig ist. Das WIG-Schweißen ist ein Verfahren, mit welchem nahezu jedes schmelzschweißfähige Material bearbeitet werden kann. Der Einsatz kann für fast alle Schweißungen in Wurzel- und Zwangslage stattfinden. Das WIG-Schweißen ist im Vergleich zu anderen Verfahren deutlich langsamer, doch es entstehen hervorragende Schweißnähte und es ermöglicht eine einfache Schweißbadkontrolle. Damit kommt dieses Verfahren besonders bei kleineren und kürzeren Schweißstellen bevorzugt zur Anwendung. Als Nachteil ist zu erwähnen, dass beim WIG Schweißen ein beachtenswerter Verzug am Bauteil entsteht. Außerdem liegt die Anfangsinvestition im Vergleich zum MIG/MAG Schweißen höher, was sich jedoch in der erreichten Qualität widerspiegelt. WIG-Schweißen gilt als „sauberes“ Schweißverfahren, bei dem nur wenig Schweißrauch entsteht, weshalb es oftmals unterschätzt wird. Das Verfahren birgt nicht zu unterschätzende Gesundheitsgefahren: Schweißer sind einem hohen Grad an Stickstoffoxiden und Ozon ausgesetzt.

Metallschutzgasschweissen (MIG/MAG)

Beim Metallschutzgasschweißen, (auch als Schutzgasschweißen bezeichnet) handelt es sich um ein Lichtbogenschweißverfahren, welches sich in die Verfahren MIG-Schweißen und MAG-Schweißen einteilt. Bei beiden Verfahren wird ein abschmelzender Schweißdraht mit veränderbarer Geschwindigkeit kontinuierlich nachgeführt. Um die Werkstoffe vor Oxidation zu schützen, wird zusätzlich ein Gas zugeführt.

- Beim MIG-Schweißen (Metallschweißen mit inerten Gasen) wird meistens Argon oder Helium Gas verwendet. Das Verfahren wird für Nichteisenmetalle eingesetzt.

- Beim MAG-Schweißen (Metallschweißen mit aktiven Gasen) wird entweder ein Gemisch aus Argon und Stickstoff oder Stickstoff genutzt. Es eignet sich für alle eisenhaltige Metalle.

Beide Verfahren erlauben sehr lange und regelmäßige Schweißnähte und stehen nicht nur zur manuellen Anwendung zur Verfügung. Spritzer und verstopfte Schweißdüsen sorgen beim Roboterschweißen für instabile Prozesse, schlechte Schweißergebnisse und häufig muss der Produktionsprozess unterbrochen werden, um die Düsen von Schweißspritzern reinigen zu können. Die Energieeffizienz verlangt hier weniger Spritzer, eine deutlich höhere Schweißgeschwindigkeit, sowie eine signifikant verbesserte Spaltüberbrückung.

Orbitalschweissen

Ist ein automatisiertes Schutzgasschweißverfahren WIG oder MSG, bei dem der Lichtbogen maschinell ohne Unterbrechung, ausschließlich 360 Grad um einen Rundkörper herumgeführt wird. Das Orbitalschweißverfahren kommt vorzugsweise im Rohrleitungsbau zur Anwendung. Der Vorteil des WIG-Orbitalschweißens ist die einfache Reproduzierbarkeit. Alle Schweißsequenzen lassen sich abspeichern und beliebig oft wiederholen. Schweißfehler, die sich bei einem manuellen Schweißprozess einschleichen können, sind daher auszuschließen. Neben der Berücksichtigung der richtigen Schutzgase müssen eine Vielzahl von Prozessparametern beachtet werden, um unzulässige Porenbildungen zu vermeiden. Beim Einsatz des WIG-Orbitalschweißens verändert sich die Schweißposition kontinuierlich und das Schmelzbad ist permanent dem Einfluss der Schwerkraft ausgesetzt. Von besonderer Wichtigkeit ist hier die Nahtvorbereitung.

Plasmaschweissen

Beim Plasmaschweißen wird ein hocherhitztes Gasgemisch aus Helium und Argon oder Argon und Wasserstoff benutzt, welches die Schmelze vor Oxidation schützt und den Lichtbogen stabilisiert. Dabei brennt der Lichtbogen zwischen einer nicht abschmelzenden Elektrode und dem Werkstoff. Der als Wärmequelle genutzte Plasmastrahl entsteht durch die hohe Energiezufuhr, die das Schutzgas in einen elektrisch leitenden Zustand bringt. Ähnlich wie beim WIG-Schweißen bildet sich der Lichtbogen auch beim Plasmaschweißen zwischen einer nicht abschmelzenden Wolframelektrode und dem Grundwerkstoff. Im Gegensatz zum WIG-Schweißen wird der Lichtbogen hier durch die Schweißbrenner-Konstruktion mittels einer wassergekühlten Kupferdüse eingeschnürt, was eine vergleichsweise höhere Leistungsdichte bewirkt. Plasmaschweißen eignet sich für alle elektrisch leitenden Werkstoffe. Es wird weit verbreitet eingesetzt und umfasst beispielsweise Einsatzbereiche in der Mikroschweißtechnik und dem Rohrleitungsbau. Das Verbindungsschweißen mit Plasma wird in drei Verfahrensvarianten aufgeteilt:

- Mikroplasma-Schweißen für dünnste Blechdicken ab 0,01mm

- Plasmaschweißen für Blechdicken von 1-3 mm

- Plasma-Stichloch-Schweißen bis ca. 8 mm in einer Lage

Stichloch (Keyhole) benötigt eine teure Vorbereitung und aufwendige Technik. Fast alle Metalle und deren Legierungen sind schweißbar, wobei die Verbindung unterschiedlicher Werkstoffe möglich ist.

Unterpulverschweissen

Das Unterpulverschweißen (UP-Schweißen) ist ein Lichtbogenschweißverfahren mit abschmelzender Draht- oder Bandelektrode. Der Lichtbogen und das Schmelzbad sind durch ein körniges Pulver abgedeckt. Dieses Pulver bildet Schlacke, was der Schweißzone einen Schutz vor dem Einfluss der Atmosphäre bietet. Ein hoher thermischer Wirkungsgrad durch die Pulverabdeckung führt zu einer hohen Abschmelzleistung und somit zu einem sehr hochwertigen Ergebnis. Das Verfahren wird vor allem zum Schweißen langer Nähte und großen Blechdicken > 8mm eingesetzt, wobei es vorwiegend industriell genutzt wird. Nachteile liegen in der aufwendigen Nahtvorbereitung, Bedarf an Zusatzwerkstoffen, der großen Schweißzeit, sowie der großen benötigten Energiemenge. Als Alternative bietet sich das Elektronenstrahlschweißverfahren (EB-Verfahren) an.

Laserschweissen

Dieses Verfahren wird vor allem zum Verschweißen von Bauteilen mit geringen Schweißtiefen eingesetzt. Der Laserstrahl wird mittels einer Optik auf dem Werkstück fokussiert. Beim Schweißen von glänzenden Werkstoffen können Schwierigkeiten auftreten, da z.B. Kupfer stark lichtreflektierend reagiert, was das Aufschmelzen der Oberfläche äußerst problematisch gestaltet. Ein Großteil der Laserleistung wird von der glänzenden Oberfläche absorbiert, was eine Erhöhung der eingesetzten Energie erfordert. Dies ist je nach Werkstoff unterschiedlich und ist Winkel-, Temperatur-, Polarisations- und Wellenlängen abhängig. Im Wellenlängenbereich eines eingesetztem Festkörperlaser mit 1 μm Laserwellenlänge ist ein deutlich geringerer Absorptionsgrad von Kupfer im Vergleich zu Stahlwerkstoffen festzustellen. Darüber hinaus gibt es bei Schweißprozessbeginn eine kritische Bereichszone des Kupfers, welche zu starken Schwankungen in der Einschweißtiefe und einer geringen Reproduzierbarkeit des Schweißergebnisses führt. Eine Mehrstrahlbad – Technik bei einer Laseranwendung ist prinzipiell möglich, jedoch ist diese technisch aufwendig, diffizil und wartungsintensiv. Um die Schweißstelle vor Oxidation zu schützen, wird diese stetig mit hochreinem Argon umspült, welches schwerer als Luft ist und somit Sauerstoff verdrängt. Speziell beim Laserschweißen ist zusätzlich ein Strahlenschutz zu integrieren, welcher bei anderen Verfahren nicht nötig oder beim EB-Schweißverfahren bereits durch die Vakuumkammer gegeben ist.

Elektronenstrahlschweissen

Beim Fügeverfahren Elektronenstrahlschweißen werden Elektronen in einem Triodensystem, bestehend aus Kathode, Steuerelektrode und Anode durch thermische Emission in einem hohen Vakuum (< 10−4 mbar) freigesetzt und beschleunigt bzw. zu einem kleinen Fleck (Durchmesser 0.1 mm) auf die zu verschweißende Werkstückoberfläche fokussiert. Die Elektronen werden mit einer Geschwindigkeit von etwa 2/3 der Lichtgeschwindigkeit auf das Werkstück geschossen und dabei erfolgt eine Wärmeumwandlung, was den Werkstoff zum Schmelzen bringt. Der Elektronenstrahl hat eine deutlich höhere Energiedichte als ein Laserstrahl und ist zudem kleiner. Der Schweißvorgang erfolgt meistens im Vakuum, da der Elektronenstrahl von der Luft absorbiert wird. Dies hemmt den Fertigungsprozess beim Werkstückwechsel. Das Vakuum ist für den Schweißprozess bestens geeignet, da es keine Reaktionen zwischen der Werkstückschmelze und der Luft gibt. Durch das Vakuum können reaktive Materialien wie Titan ohne Oxidationsrisiko mit viel höherer Geschwindigkeit als z.B. beim Lichtbogenschweißen geschweißt werden. Bei der Beurteilung der Gesamtproduktivität muss der Zeitaufwand für die Evakuierung der Vakuumkammer berücksichtigt werden.

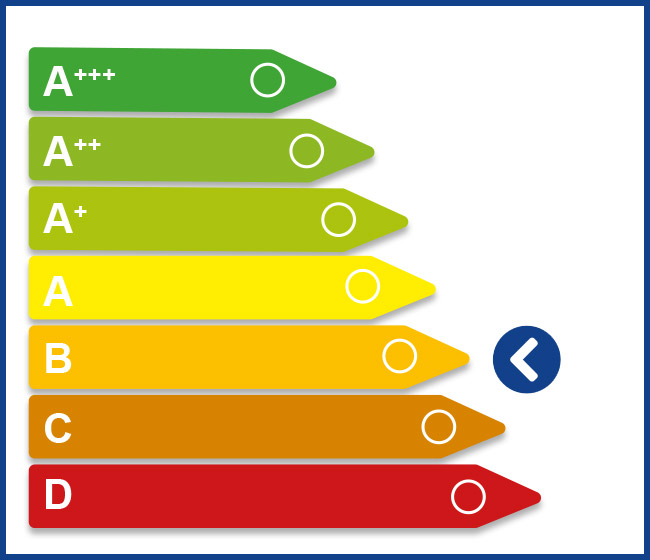

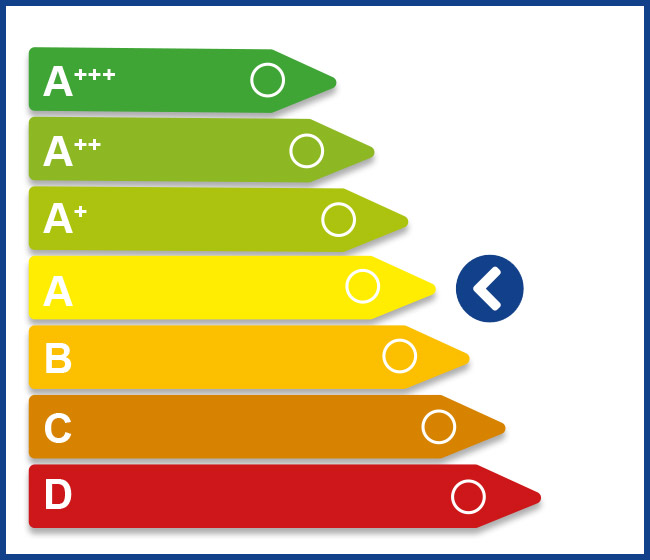

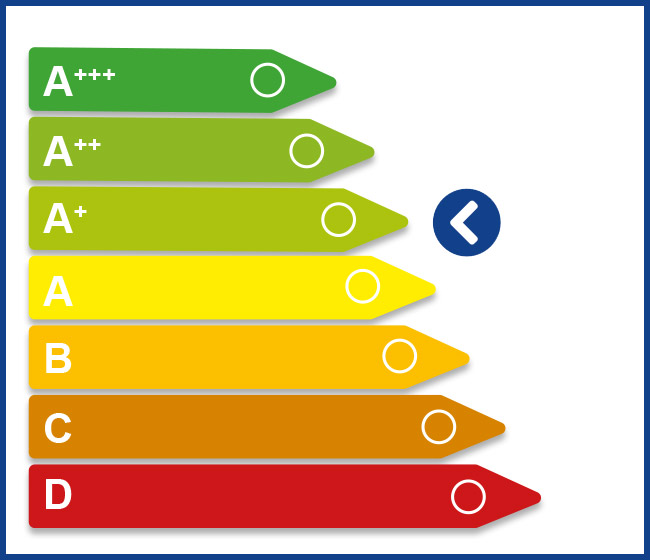

Mit einer hohen Schweißgeschwindigkeit (bis 120mm/sec.) können schmale und schlanke Verbindungsnähte mit einem sehr geringen thermischen Verzug eingebracht werden. Daraus folgen extrem geringe Schrumpfungen und Verzüge gegenüber dem Lichtbogensschweißverfahren und dem Laserstrahlschweißen. Das Elektronenstrahlschweißen wird in der Regel ohne Zuführung eines Zusatzwerkstoffes ausgeführt und kann sehr komfortabel mit einer Mehrstrahlbad-Technik betrieben werden. Die hohe Flexibilität dieses Verfahrens ermöglicht es von dünnen Folien mit 0.1mm bis hin zu sehr dicken Materialien, wie beispielsweise Stahl mit 100mm Schweißtiefe, in einem Arbeitsgang zu schweißen. Zudem ist das Verfahren prädestiniert, um schwierige Materialien, hochschmelzende oder gasempfindliche Materialkombinationen zu schweißen. Magnetische Materialien müssen vor dem Schweißen entmagnetisiert werden, da das Magnetfeld sonst den Elektronenstrahl ablenken könnte. Der Gesamtwirkungsgrad des Energieumwandlungsprozesses von Eingangsstrom zu einer Ausgangsstrahlleistung ist gegenüber dem Laserschweißen deutlich höher und effizienter. Ressourceneffizienz und Nachhaltigkeit sind deutliche Zeichen die neuerdings in den EU-Ökodesign-Richtlinie (2009/125/EG) geregelt werden. Die Ökobilanzierung ist eine Methode zur Abschätzung der Umweltwirkung eines Produktes oder Prozesses. Diese gesetzlichen Vorgaben werden mit Bravour beim Elektronenstrahlschweißverfahren erfüllt. Das Elektronenstrahlschweißen weißt eine außerordentlich hohe, reproduzierbare Qualität der Schweißresultate auf. Das zeigen auch unzählige Anlagen, die vor über 40 Jahren in Betrieb genommen wurden und heute noch zuverlässig ihren Dienst leisten.

Quelle: Fachzeitschrift „Schweisstechnik/Soudure 01/2020“ des SVS, Schweizerischer Verein für Schweißtechnik

Deutsch

Deutsch  English

English  Français

Français  Polski

Polski  Italiano

Italiano