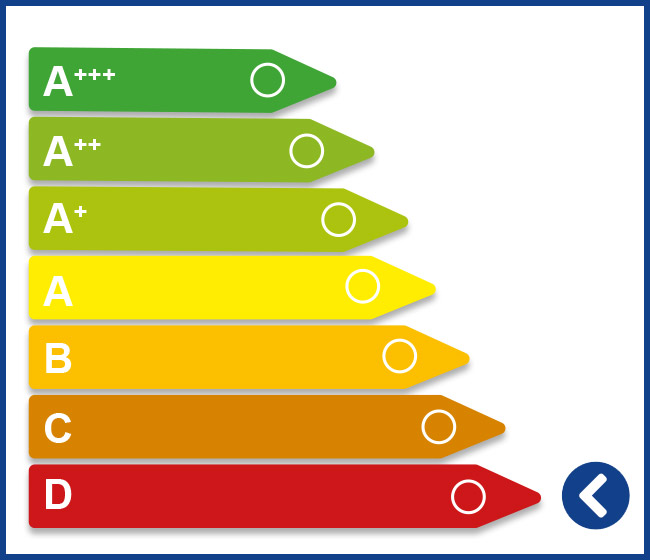

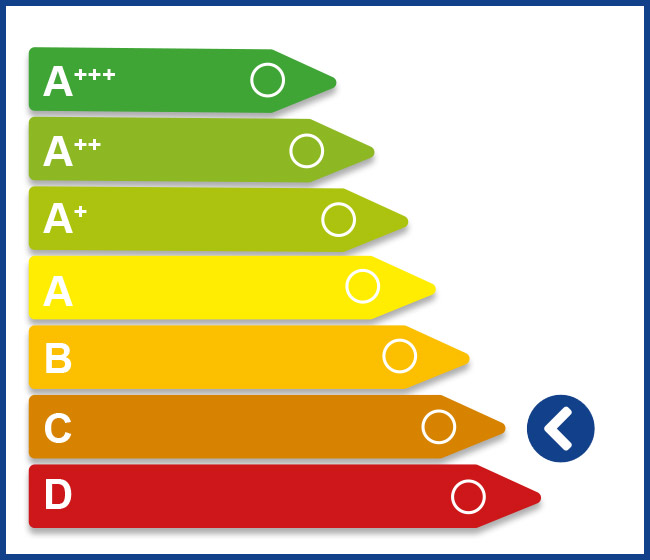

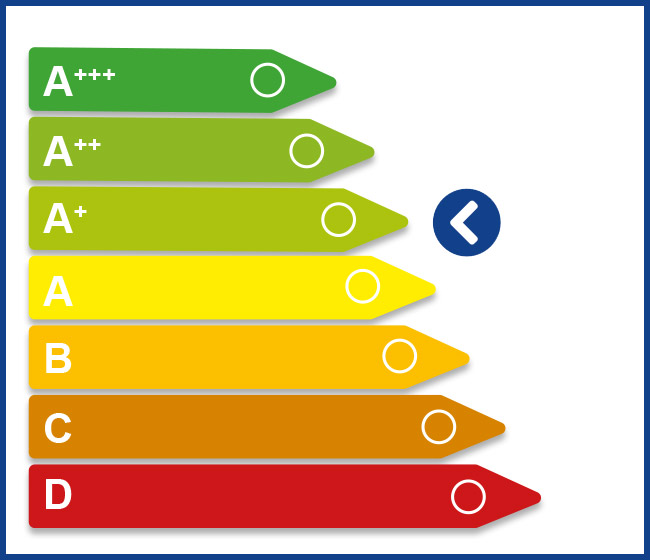

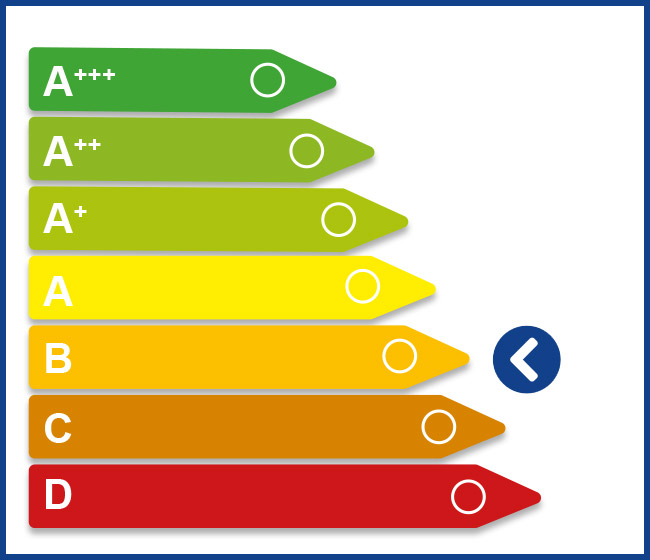

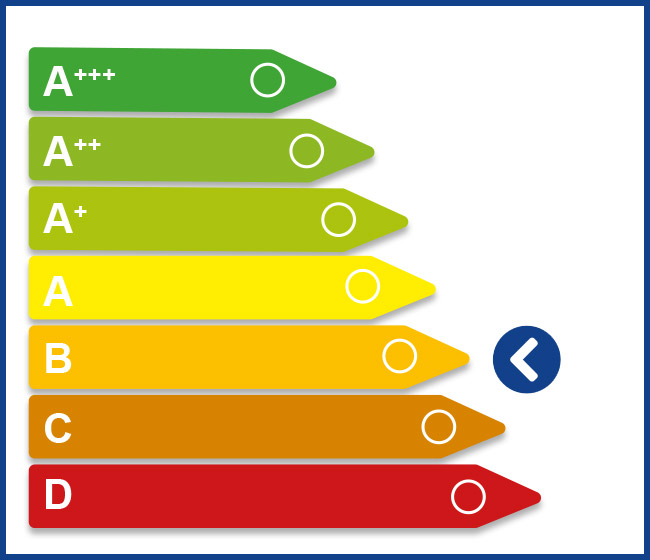

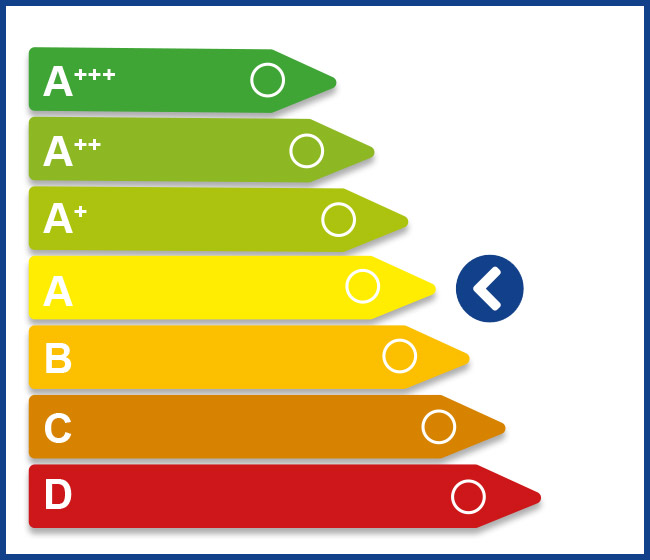

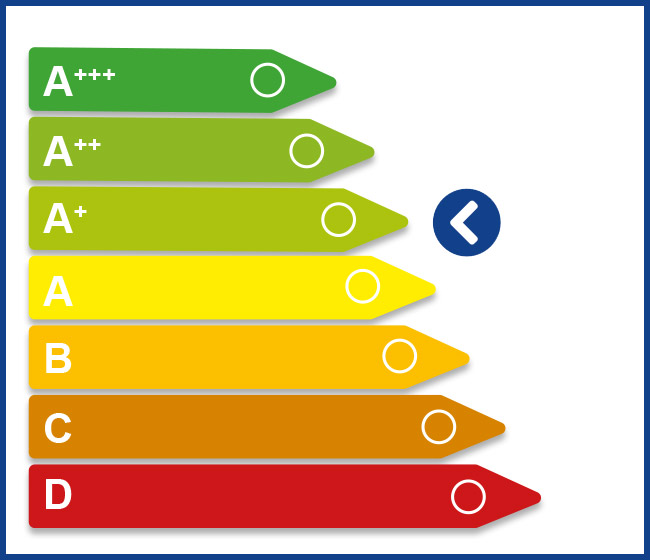

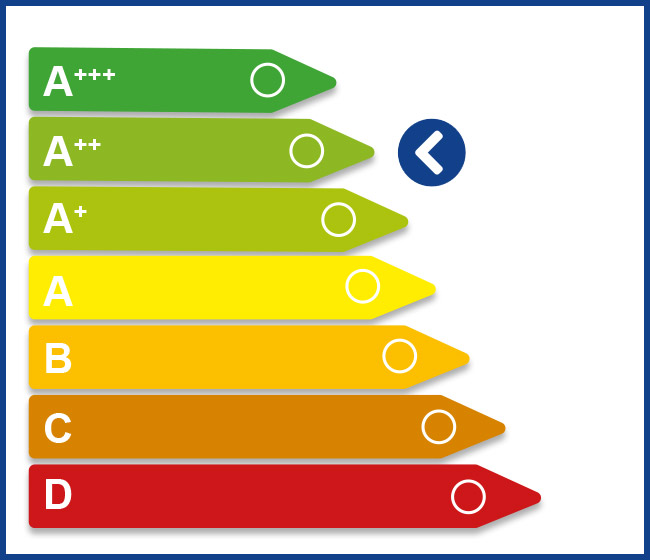

Globalna debata na temat zmian klimatycznych i środowiska w coraz większym stopniu analizuje wykorzystanie zasobów i zużycie energii w produkcji. „Zrównoważony rozwój”, „ocena cyklu życia” i „efektywność energetyczna” to terminy używane w tych dyskursach do krytycznej analizy w szczególności procesów produkcyjnych i wytwórczych.

W tym kontekście Peter Schmidt, dyrektor zarządzający SWISSBEAM AG, wiodącego szwajcarskiego specjalisty w dziedzinie spawania wiązką elektronów, szczegółowo analizuje efektywność energetyczną wszystkich powszechnie stosowanych obecnie procesów łączenia w specjalistycznym artykule i dokonuje podsumowania.

Jego analiza nie opiera się wyłącznie na danych dotyczących wydajności elektrycznej poszczególnych procesów, ale także na szeregu innych parametrów, które wpływają na cały proces produkcyjny w sensie holistycznego spojrzenia.

Kliknij tutaj, aby zapoznać się z pełnym artykułem technicznym (PDF)

Jedna rzecz powinna być powiedziana z góry: Spawanie wiązką elektronów wypada znacznie lepiej w ramach podanych kryteriów testowych niż wszystkie inne popularne procesy spawania.

Przegląd najbardziej znanych procesów spawania:

Spawanie gazowe

Spawanie gazowe (znane również jako spawanie tlenowo-paliwowe) to stara, ale wciąż stosowana metoda. Metal jest podgrzewany do temperatury topnienia za pomocą płomienia palnika. Wymagany sprzęt składa się z butli acetylenowej i butli tlenowej z zaworem mieszającym na palniku. Temperatura płomienia wynosi około 3200°C. W większości przypadków jako materiał wypełniający w tym procesie wykorzystywany jest pręt spawalniczy. Ze względu na niską prędkość spawania i znaczne odkształcenia przedmiotu obrabianego spowodowane wysoką temperaturą, proces ten jest coraz mniej stosowany ze względu na koszty i wydajność.

Ręczne spawanie łukowe

Ręczne spawanie łukowe (znane również jako ręczne spawanie elektrodowe) jest jednym z najstarszych procesów spawania elektrycznego materiałów metalowych i działa przy pomocy przepływu prądu elektrycznego. Łuk spawalniczy ma temperaturę kilku tysięcy stopni i służy jako źródło ciepła do topienia materiału w strefie łączenia. W zależności od procesu, istnieją elektrody topiące i nietopiące, a także łuki swobodnie palące się i zwężone. Temperatura łuku zależy wyłącznie od napięcia i natężenia prądu. Procesy spawania łukowego można zatem łatwo kontrolować za pomocą napięcia. Jednak w ocenie cyklu życia spawanie elektrodą ręczną powoduje największe szkody dla środowiska ze względu na uwalniane gazy. Spawarki do ręcznego spawania elektrycznego są stosunkowo małe i niedrogie.

Spawanie w osłonie gazów obojętnych (TIG)

Podczas spawania metodą TIG łuk elektryczny jarzy się między elementem spawanym a elektrodą wolframową. Wymaga to nietopliwej elektrody wykonanej z wolframu i gazu (zwykle helu lub argonu), który zapobiega utlenianiu. Do łączenia często dodaje się materiał wypełniający w postaci pręta spawalniczego. Elektrody wolframowe są dostępne w różnych średnicach i długościach i muszą być szlifowane w zależności od rodzaju prądu. W przypadku spawania prądem stałym elektrody są zaostrzone jak ołówki, natomiast w przypadku spawania prądem przemiennym elektrody muszą być zaokrąglone. Spawanie TIG to proces, który może być stosowany do obróbki niemal każdego materiału, który może być spawany. Może być stosowany do niemal wszystkich spoin graniowych i spoin w pozycjach ograniczonych. Spawanie TIG jest znacznie wolniejsze niż inne procesy, ale zapewnia doskonałe spoiny i umożliwia prostą kontrolę jeziorka spawalniczego. Proces ten jest zatem szczególnie preferowany w przypadku mniejszych i krótszych spoin. Jedną z wad spawania TIG jest to, że element podlega znacznym odkształceniom. Ponadto początkowa inwestycja jest wyższa w porównaniu do spawania MIG/MAG, ale znajduje to odzwierciedlenie w osiąganej jakości. Spawanie TIG jest uważane za „czysty” proces spawania, który wytwarza bardzo mało dymów spawalniczych, dlatego często jest niedoceniany. Proces ten niesie ze sobą zagrożenia dla zdrowia, których nie należy lekceważyć: Spawacze są narażeni na wysokie poziomy tlenków azotu i ozonu.

Spawanie łukowe gaz-metal (MIG/MAG)

Spawanie łukowe w osłonie gazów metalicznych (znane również jako spawanie łukowe w osłonie gazów) to proces spawania łukowego, który można podzielić na spawanie MIG i spawanie MAG. W obu procesach topiący się pręt spawalniczy jest stale śledzony ze zmienną prędkością. Dodawany jest dodatkowy gaz w celu ochrony materiałów przed utlenianiem.

- Argon lub hel są zwykle używane do spawania MIG (spawanie metali gazami obojętnymi). Proces ten jest stosowany w przypadku metali nieżelaznych.

- Spawanie MAG (spawanie metali gazami aktywnymi) wykorzystuje mieszankę argonu i azotu lub azotu. Nadaje się do wszystkich metali żelaznych.

Oba procesy umożliwiają wykonywanie bardzo długich i regularnych spoin i są dostępne nie tylko w zastosowaniach ręcznych. Odpryski i zatkane dysze spawalnicze powodują niestabilne procesy spawania zrobotyzowanego, słabe wyniki spawania, a proces produkcyjny często musi być przerywany w celu oczyszczenia dysz z odprysków spawalniczych. Wydajność energetyczna wymaga mniejszej ilości odprysków, znacznie większej prędkości spawania i znacznie lepszego mostkowania szczelin.

Spawanie orbitalne

Spawanie orbitalne to zautomatyzowany proces spawania łukowego w osłonie gazu metodą TIG lub GMAW, w którym łuk jest mechanicznie prowadzony wokół okrągłego korpusu bez przerw i tylko w zakresie 360 stopni. Proces spawania orbitalnego jest preferowany przy budowie rurociągów. Zaletą spawania orbitalnego TIG jest jego prosta powtarzalność. Wszystkie sekwencje spawania mogą być zapisywane i powtarzane tak często, jak jest to wymagane. Można zatem wykluczyć błędy spawalnicze, które mogą wkradać się podczas ręcznego procesu spawania.Oprócz odpowiednich gazów osłonowych, należy wziąć pod uwagę dużą liczbę parametrów procesu, aby uniknąć tworzenia się niedopuszczalnych porów. Podczas spawania orbitalnego TIG pozycja spawania zmienia się w sposób ciągły, a jeziorko spawalnicze jest stale narażone na wpływ grawitacji. Przygotowanie szwów ma tutaj szczególne znaczenie.

Spawanie plazmowe

Spawanie plazmowe wykorzystuje wysoko podgrzaną mieszankę gazów helu i argonu lub argonu i wodoru, która chroni stopiony metal przed utlenianiem i stabilizuje łuk. Łuk elektryczny pali się między elektrodą nietopliwą a materiałem. Strumień plazmy wykorzystywany jako źródło ciepła jest wytwarzany przez wysoką energię wejściową, która wprowadza gaz osłonowy w stan przewodzenia elektrycznego. Podobnie jak w przypadku spawania metodą TIG, podczas spawania plazmowego łuk elektryczny powstaje między nietopliwą elektrodą wolframową a materiałem podstawowym. W przeciwieństwie do spawania TIG, łuk spawalniczy jest ograniczony przez konstrukcję uchwytu spawalniczego wykorzystującego miedzianą dyszę chłodzoną wodą, co skutkuje stosunkowo wyższą gęstością mocy. Spawanie plazmowe jest odpowiednie dla wszystkich materiałów przewodzących prąd elektryczny. Jest szeroko stosowany i obejmuje na przykład zastosowania w technologii mikrospawania i budowie rurociągów. Spawanie spoin plazmą dzieli się na trzy warianty procesu:

- Spawanie mikroplazmowe dla najcieńszych blach o grubości od 0,01 mm

- Spawanie plazmowe blach o grubości 1-3 mm

- Spawanie plazmowe otworów do ok. 8 mm w jednej warstwie

Dziurka od klucza wymaga kosztownego przygotowania i złożonej technologii. Prawie wszystkie metale i ich stopy mogą być spawane, dzięki czemu możliwe jest łączenie różnych materiałów.

Spawanie łukiem krytym

Spawanie łukiem krytym (SAW) to proces spawania łukowego z użyciem drutu elektrodowego lub elektrody taśmowej. Łuk i roztopione jeziorko są pokryte ziarnistym proszkiem. Proszek ten tworzy żużel, który chroni strefę spawania przed wpływem atmosfery. Wysoka wydajność termiczna dzięki pokrywie proszkowej prowadzi do wysokiej szybkości osadzania, a tym samym do bardzo wysokiej jakości wyników. Proces ten jest głównie wykorzystywany do spawania długich szwów i dużych grubości blach > 8 mm, dzięki czemu jest stosowany głównie w przemyśle. Wadami są skomplikowane przygotowanie szwu, potrzeba materiałów wypełniających, długi czas spawania i duża ilość wymaganej energii. Alternatywą jest proces spawania wiązką elektronów (proces EB).

Spawanie laserowe

Proces ten jest stosowany głównie do spawania elementów o małej głębokości spawania. Wiązka lasera jest ogniskowana na obrabianym przedmiocie za pomocą układu optycznego. Trudności mogą pojawić się podczas spawania błyszczących materiałów, ponieważ na przykład Miedź silnie reaguje na światło, co sprawia, że stopienie jej powierzchni jest niezwykle problematyczne. Duża część mocy lasera jest pochłaniana przez błyszczącą powierzchnię, co wymaga zwiększenia zużywanej energii. Różni się on w zależności od materiału i zależy od kąta, temperatury, polaryzacji i długości fali. W zakresie długości fali lasera na ciele stałym o długości fali lasera 1 μm można zaobserwować znacznie niższy stopień absorpcji miedzi w porównaniu z materiałami stalowymi. Ponadto na początku procesu spawania występuje strefa krytyczna miedzi, co prowadzi do silnych wahań głębokości spawania i niskiej powtarzalności wyników spawania. Technika kąpieli wielowiązkowej jest zasadniczo możliwa w przypadku zastosowań laserowych, ale jest to technicznie złożone, trudne i wymagające konserwacji. Aby chronić punkt spawania przed utlenianiem, jest on stale przepłukiwany argonem o wysokiej czystości, który jest cięższy od powietrza i dlatego wypiera tlen. W szczególności w przypadku spawania laserowego należy również zintegrować ochronę przed promieniowaniem, która nie jest konieczna w przypadku innych procesów lub jest już zapewniona przez komorę próżniową w procesie spawania EB.

Spawanie wiązką elektronów

BW procesie łączenia wiązką elektronów, elektrony są uwalniane w układzie triodowym składającym się z katody, elektrody sterującej i anody poprzez emisję termiczną w wysokiej próżni (< 10-4 mbar) i przyspieszane lub ogniskowane w małym punkcie (średnica 0,1 mm) na powierzchni spawanego przedmiotu. Elektrony są wystrzeliwane na obrabiany przedmiot z prędkością około 2/3 prędkości światła, co powoduje transformację cieplną, która topi materiał. Wiązka elektronów ma znacznie większą gęstość energii niż wiązka laserowa i jest również mniejsza. Proces spawania zwykle odbywa się w próżni, ponieważ wiązka elektronów jest pochłaniana przez powietrze. Spowalnia to proces produkcyjny podczas wymiany elementów. Próżnia idealnie nadaje się do procesu spawania, ponieważ nie zachodzą żadne reakcje między stopionym przedmiotem obrabianym a powietrzem. Dzięki próżni materiały reaktywne, takie jak tytan, mogą być spawane ze znacznie większą prędkością niż w przypadku spawania łukowego, bez ryzyka utleniania. Przy ocenie ogólnej wydajności należy wziąć pod uwagę czas wymagany do opróżnienia komory próżniowej.

Dzięki wysokiej prędkości spawania (do 120 mm/s) można uzyskać wąskie i smukłe spoiny łączące o bardzo niskim odkształceniu termicznym. Skutkuje to wyjątkowo niskim skurczem i zniekształceniem w porównaniu z procesem spawania łukowego i spawania wiązką laserową. Spawanie wiązką elektronów jest zwykle wykonywane bez dodatku materiału wypełniającego i może być obsługiwane bardzo wygodnie dzięki technologii kąpieli wielowiązkowej. Wysoka elastyczność tego procesu umożliwia spawanie wszystkiego, od cienkich folii o grubości 0,1 mm do bardzo grubych materiałów, takich jak stal o głębokości spawania 100 mm, w jednej operacji. Proces ten jest również predestynowany do spawania trudnych materiałów, materiałów o wysokiej temperaturze topnienia lub kombinacji materiałów wrażliwych na gaz. Materiały magnetyczne muszą zostać rozmagnesowane przed spawaniem, w przeciwnym razie pole magnetyczne może odchylić wiązkę elektronów. Ogólna wydajność procesu konwersji energii z prądu wejściowego na moc wiązki wyjściowej jest znacznie wyższa i bardziej wydajna w porównaniu do spawania laserowego. Efektywne gospodarowanie zasobami i zrównoważony rozwój to wyraźne oznaki, które zostały niedawno uregulowane w dyrektywie UE w sprawie ekoprojektu (2009/125/WE). Ocena cyklu życia to metoda szacowania wpływu produktu lub procesu na środowisko. Proces spawania wiązką elektronów spełnia te wymogi prawne z nadwyżką. Spawanie wiązką elektronów charakteryzuje się wyjątkowo wysoką, powtarzalną jakością wyników spawania. Świadczą o tym również niezliczone systemy, które zostały uruchomione ponad 40 lat temu i do dziś zapewniają niezawodne działanie.

Źródło: Czasopismo branżowe "Schweisstechnik/Soudure 01/2020" SVS, Szwajcarskiego Towarzystwa Spawalniczego

Deutsch

Deutsch  English

English  Français

Français  Polski

Polski  Italiano

Italiano